Сверление металла

Пожалуй, трудно себе представить изготовление и сборку какого-либо механизма без того, чтобы не возникла необходимость в сверлении и дальнейшей обработке отверстий. Да и в других направлениях слесарного производства, будь то сантехнические работы или установка бытового газового оборудования, прокладка трубопровода или ремонт автомобиля, вряд ли можно обойтись без такой слесарной операции, как сверление всевозможных отверстий.

Сущность данных операций заключается в том, что процесс резания (снятия слоя материала) осуществляется вращательными и поступательными движениями режущего инструмента (сверла, зенкера и т. д.) относительно своей оси. Эти движения создаются с помощью ручных (коловорот, дрель) или механизированных (электрическая дрель) приспособлений, а также станков (сверлильных, токарных и т. д.).

Сверление заключается в получении и обработке отверстий резанием с помощью специального инструмента – сверла. По конструкции и назначению сверла делятся на перовые, спиральные, центровочные и т. д. Чаще применяются спиральные сверла.

Спиральное сверло (рис. 39) состоит из рабочей части, хвостовика и шейки.

Рис. 39. Элементы спирального сверла: 2? – угол при вершине; ? – угол наклона винтовой канавки; ? – угол наклона поперечной кромки.

На направляющей части расположены 2 винтовые канавки, по которым отводится стружка в процессе сверления. Направление винтовых канавок обычно правое. Левые сверла применяются очень редко. Узкие полосочки на цилиндрической части сверла называются ленточками. Они служат для уменьшения трения сверла о стенки отверстия (сверла диаметром 0,25–0,5 мм выполняются без ленточек).

Режущую частьсверла образуют 2 кромки, расположенные под определенным углом друг к другу (угол при вершине). Величина угла зависит от свойств обрабатываемого материала. Для стали и чугуна средней твердости он составляет 116–118°.

Хвостовикслужит для закрепления сверла в шпинделе станка или сверлильном патроне и может быть конической или цилиндрической формы. Конический хвостовик имеет на конце лапку, которая служит упором при выталкивании сверла из гнезда.

Шейкасверла соединяет рабочую часть и хвостовик и служит для выхода абразивного круга в процессе шлифования сверла при его изготовлении. На шейке обычно проставляется марка сверла.

Изготавливаются сверла преимущественно из быстрорежущей стали или твердых спеченных сплавов марок ВК6, ВК8 и Т15К6. Из таких сплавов делается только рабочая (режущая) часть инструмента.

Перед сверлением отверстие необходимо предварительно разметить; центр и его окружность должны быть накернены. Центр размечаемого отверстия рекомендуется углубить большим кернером.

При работе ручным инструментом необходимо обращать внимание на точность разметки.

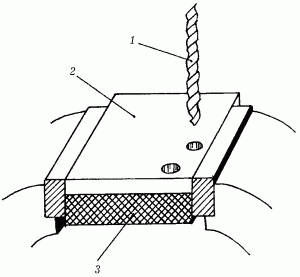

При сверлении сквозных отверстий под изделие помещают деревянную подкладку или металлическую плитку с отверстием для выхода сверла (рис. 40).

Рис. 40. Сверление сквозных отверстий: 1 – сверло; 2 —деталь; 3 – пластина.

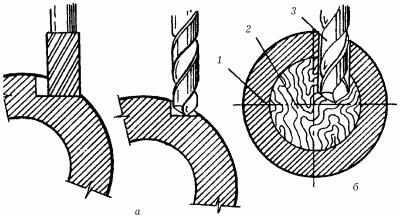

Особенно внимательным надо быть при сверлении неполных или боковых отверстий. Неполные отверстия сверлят, зажимая изделие и прокладку (рис. 41).

Рис. 41. Сверление неполных отверстий: 1 – изделие; 2 – прокладка; 3 – сверло; 4 – параллельные тиски.

При сверлении боковых отверстий на криволинейных поверхностях нужно предварительно обработать площадку так, чтобы сверло было перпендикулярно к этой площадке (рис. 42, а).

Рис. 42. Сверление боковых и полых отверстий: а – обработка и сверление боковых отверстий; б – сверление полых отверстий: 1 – изделие; 2 – деревянная пробка; 3 – сверло.

При ручном сверлении отверстий для приведения сверла во вращательное движение применяются трещотки, коловороты, ручные, пневматические и электрические дрели (рис. 43).

Рис. 43. Приспособления для ручного сверления: а – трещотка: 1 – скоба; 2 – верхний упор; 3 – гайка; 4 – рукоятка; 5 – патрон; 6 – шпиндель; 7 – зубья колеса; 8 – собачка; 9 – сверло; б – коловорот: 1 – опорная подушка; 2 – рукоятка; 3 – патрон со сверлом; в – ручная дрель: 1 – патрон со сверлом; 2 – шпиндель; 3 – зубчатая передача; 4 – рукоятка; 5 – нагрудник; 6 – неподвижная рукоятка.

Трещотка (рис. 43, а) работает следующим образом: при повороте рукоятки по направлению, указанному штриховой стрелкой, собачка скользит по зубьям колеса; при вращении рукоятки по направлению сплошной стрелки собачка входит в паз храповика, вращает его и связанный с ним шпиндель. Для подачи сверла после каждого хода рукоятки поджимают гайку. Трещотка применяется для сверления отверстий больших диаметров.

При работе коловоротом (рис. 43, б) усилие подачи осуществляется нажимом руки на опорную подушку.

Ручная дрель (рис. 43, в) применяется для сверления отверстий диаметром до 8 мм. При сверлении дрелью левой рукой нажимают на неподвижную рукоятку, а грудью – на нагрудник и, вращая с помощью рукоятки правой рукой большую коническую шестерню, сообщают вращение сверлу.

Применение переносных пневматических сверлильных машинок (дрелей) позволяет механизировать работы по сверлению деталей, нарезке резьбы и развертке отверстий. Они работают под действием сжатого воздуха при определенном давлении, имеют небольшие размеры и массу.

Пневматические дрели с упорным центром могут применяться для сверления и развертывания отверстий диаметром до 75 мм.

Электрические переносные сверлильные машинки используют для сверления отверстий до 50 мм. С их помощью можно производить шлифование, развертывание, завинчивание винтов, гаек и т. д. Они имеют ряд преимуществ по сравнению с пневматическими дрелями: более экономичны, легче переключаются на обратный ход.

При работе пневматическими и электрическими дрелями не рекомендуется давать сверлу большую подачу. При сверлении глубоких отверстий сверло следует чаще вынимать для очистки от стружки.